1. Chuẩn bị nguyên liệu thô

Quá trình xử lý điện cực khô bắt đầu với sự pha trộn khô của ba thành phần cốt lõi:

Vật liệu hoạt tính (ví dụ: NCM cho catốt, than chì cho cực dương) xác định mật độ năng lượng.

Phụ gia dẫn điện (cacbon đen, cnts) bù cho lớp cách điện PTFE.

Chất kết dính PTFE (3-5% trọng lượng) thay thế dung môi, tạo thành một mạng lưới rung.

Yêu cầu quan trọng: trộn đồng nhất để ngăn chặn sự kết tụ, thường sử dụng máy trộn hành tinh có độ cắt cao.

2. PTFE rung

Trong quá trình trộn hoặc cắt Con lăn tiếp theo, lực cơ học gây ra rung PTFE-nơi chất kết dính tạo thành lưới sợi 3D. Cái này:

Tăng cường độ bền cơ học của điện cực.

Loại bỏ sự cần thiết của dung môi (không giống như các quy trình bùn ướt).

Duy trì độ ổn định nhiệt (− 200 ° C đến + 260 ° C).

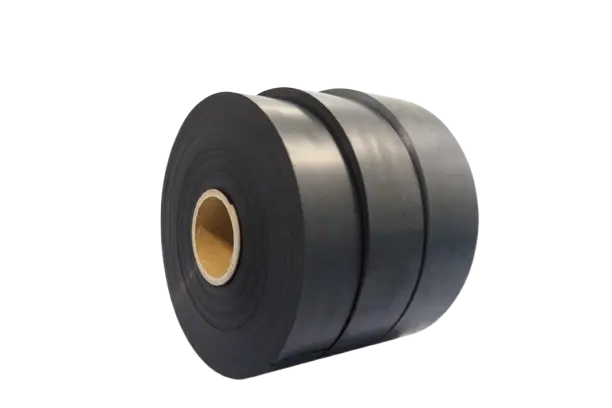

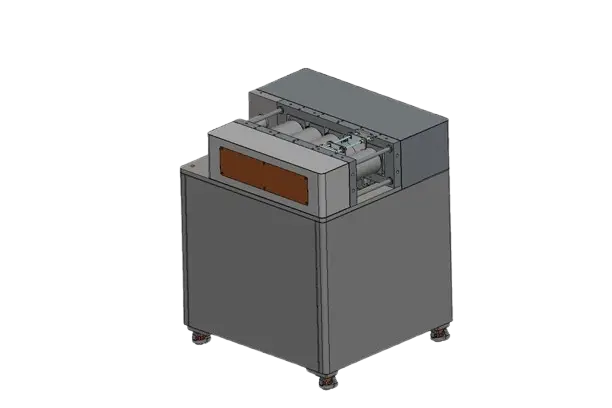

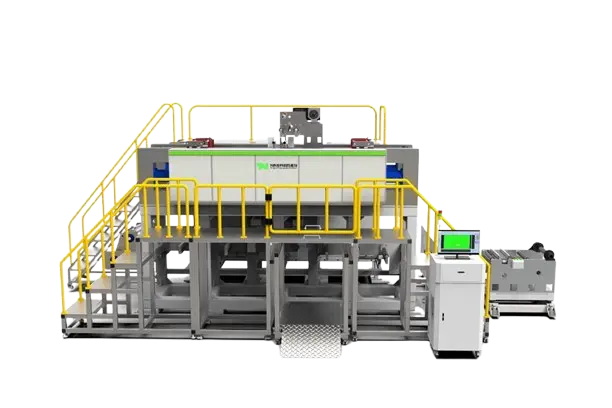

3. calendering: Nén bột khô

Hỗn hợp khô được đưa vào lịch (con lăn được làm nóng ở 80-120 ° C) dưới áp suất cao (10-50 tấn) để:

Nén bột thành màng điện cực tự do.

Mật độ tối ưu hóa (ví dụ: ~ 3.4G/cm³ cho cực dương).

Thử Thách: cân bằng áp suất để tránh làm nứt các Bộ thu dòng điện AL/cu.

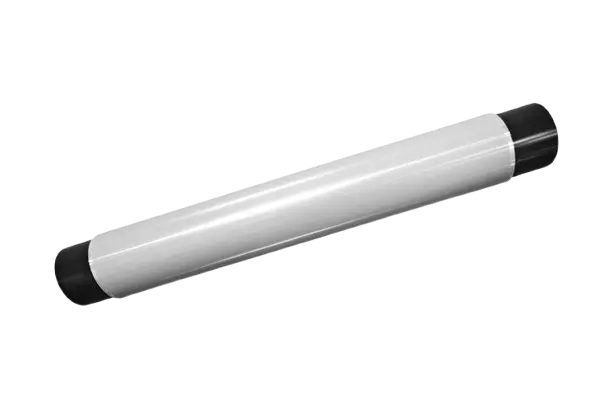

4. Cán cho bộ thu gom hiện tại

Màng bọc được liên kết nhiệt với:

Lá nhôm (10-20 µm, catốt) hoặc Lá Đồng (cực dương).

Xử lý bề mặt (ví dụ: Kết cấu laser) cải thiện độ bám dính.

Thông số chính: Kiểm soát nhiệt độ/áp suất chính xác để ngăn chặn sự phân tách.

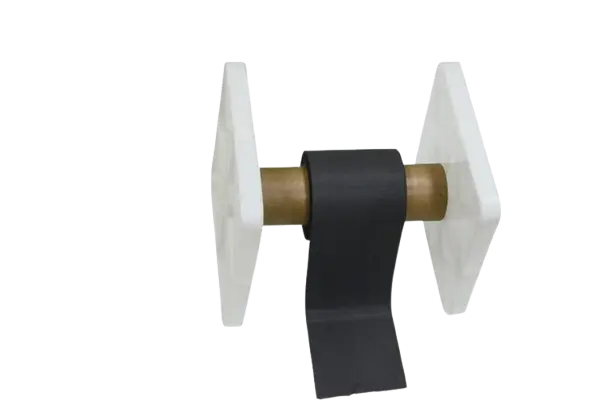

5. lắp ráp và xác nhận cuối cùng

Các điện cực khô là:

Xẻ theo kích thước yêu cầu.

Tích hợp vào pin (ví dụ: xếp chồng lên nhau hoặc vết thương).

Được xác nhận về độ dẫn điện, độ xốp và hiệu suất đạp xe.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский português

português العربية

العربية tiếng việt

tiếng việt